丙烯是世界上产量最大的化工产品之一,是生产聚丙烯的直接原料。工业上主要从裂解气的C3馏分中回收丙烯,并伴随着副产物丙烷。丙烯/丙烷分离是丙烯生产的关键步骤,两者的分子尺寸和沸点十分相近,因此分离难度极高。吸附分离具有能耗低、循环性好等优点,其核心是创制可区分丙烯、丙烷,且兼具吸附量高选择性好的吸附剂。另外,考虑实际应用,吸附剂一定要具有耐水汽性能以及良好的机械强度。

针对上述难题,大连理工大学陆安慧教授团队和中国科学技术大学王奉超教授提出了表皮层筛分丙烯/丙烷的概念,并通过创制表皮筛分型纳米炭片吸附剂,研究了丙烯丙烷分离性能与筛分原理。相关成果以“Surface sieving carbon skins for propylene and propane separation”为题于2024年6月5号发表在Nature Chemical Engineering期刊上。论文通讯作者是陆安慧、郝广平、王奉超,(共同)第一作者是郭丽萍、刘汝帅、钱建豪,与太原理工大学郭俊杰教授合作以球差电镜表征了炭片微结构。

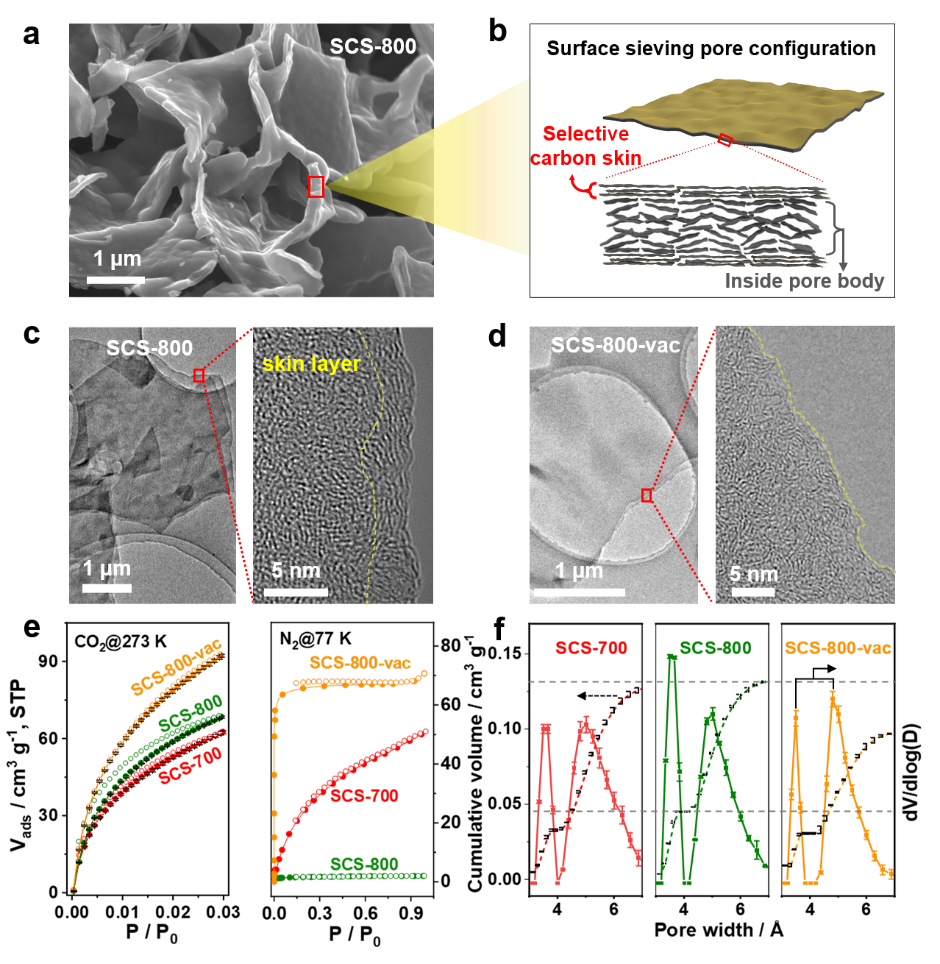

大连理工大学陆安慧教授团队建立了热效应诱导的表皮生成的新方法,表皮筛分纳米炭片(命名为SCS-800)的厚度约60 nm,炭片的表皮层的厚度约5.0 nm,表皮层中的石墨微晶排列有序,分布着孔径为3.6 Å的筛分孔。而炭片的内部为储蓄层,分布着孔径为4.9 Å的存储孔。通过改变炭化温度或聚合物包覆厚度能轻松实现对表皮层厚度在2-7 nm内的调控。对比研究之后发现真空热解条件下能够尽可能的防止表皮结构的形成。该研究提出了丙烯(C3H6)/丙烷(C3H8)动力学分离的新机制,即表皮层筛分孔用于气体分子识别区分,内部孔用于气体吸附存储。

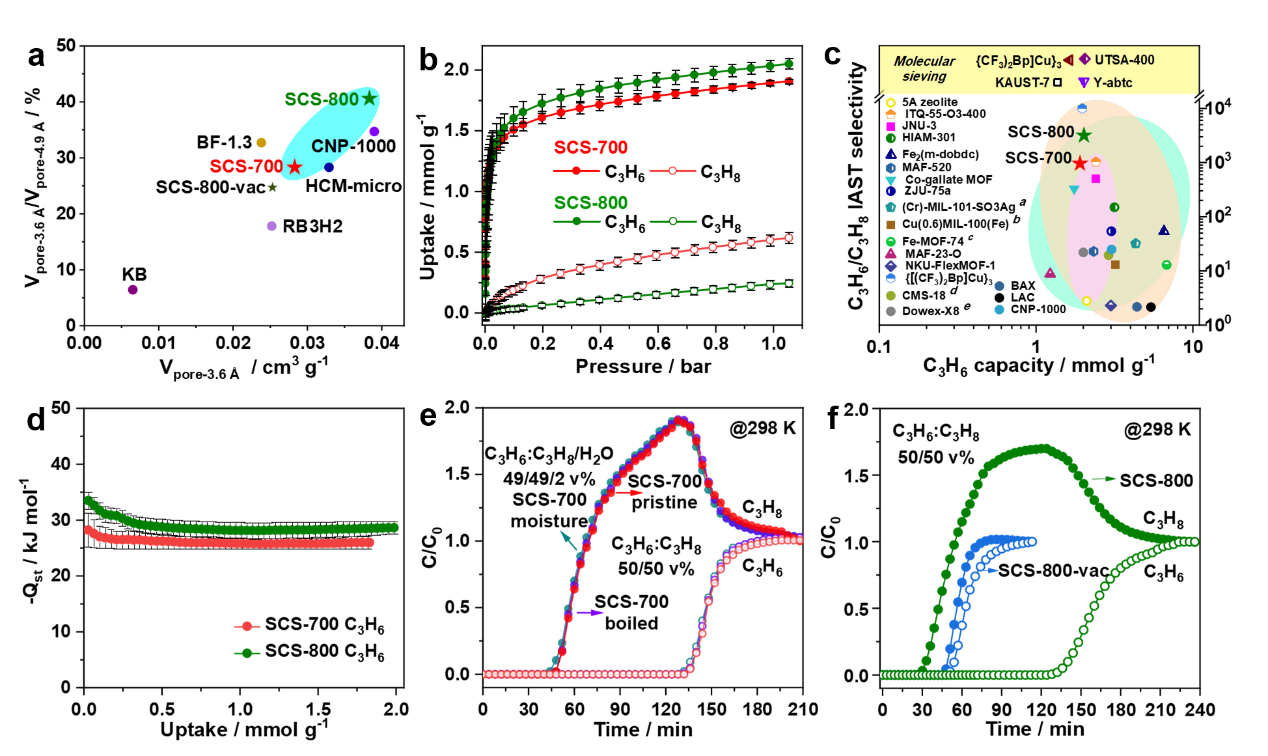

SCS-800的3.6 Å孔与4.9 Å孔的体积比为40%,该值超过了大多数炭分子筛吸附剂。作者研究了298 K时C3H6和C3H8的单组分吸附等温线,C3H6/C3H8的IAST选择性为3166。SCS-800的C3H6/C3H8(50:50)动态穿透实验证实,当使用氩气作为吹扫气体时,回收的C3H6纯度为88%。如果在解吸前使用C3H6进行初步净化后,回收的C3H6纯度能够达到99.99%,此外,该吸附剂具备优秀能力的稳定性,在75%的相对湿度下或在沸水中煮一周后,其动态分离性能与原始样品的动态吸附性能相同。多次连续循环突破实验都能获得与初始实验相同的保留时间,这表明了SCS-800结构的超强稳定性以及再生性。

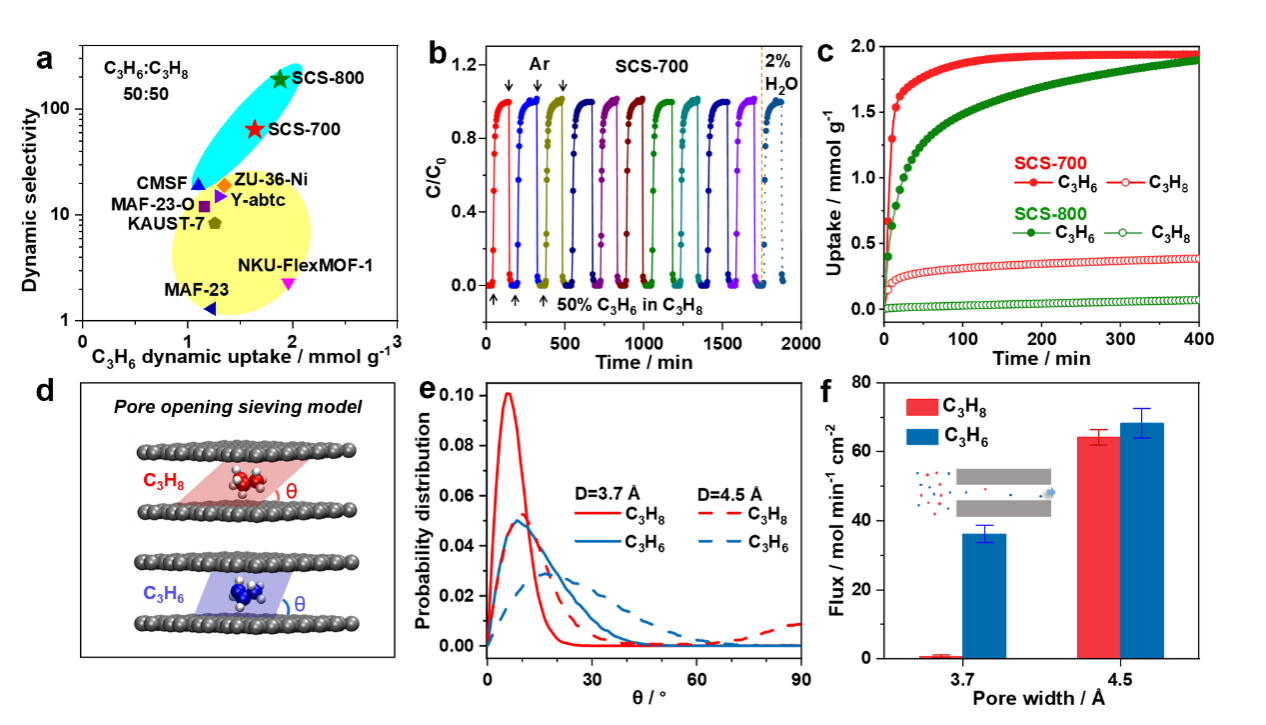

SCS-800独特的孔构造导致了明显的C3H6/C3H8扩散行为差异,通过拟合SCS-800的扩散时间常数(D’ = D/r2)计算得到C3H6/C3H8的动力学选择性为142。通过调控表面表皮层的厚度,能更加进一步调节C3H6和C3H8的扩散时间常数。为了进一步解释C3H6/C3H8在SCS-800中分离的基本机制,中国科学技术大学王奉超教授团队使用分子动力学模拟方法研究了这两种气体通过炭表皮中的狭缝孔隙的传输动力学。根据结果得出,尽管C3H6和C3H8的分子结构相似,但在石墨烯通道中的限域效应差异明显。当通道尺寸小于4 Å时,C3H8的流量会骤降,而C3H6仍保持比较高流量,产生极大的C3H6/C3H8分离比。该计算结果证明了分布在表层的狭窄超微孔可以轻松又有效地分离C3H6/C3H8。

作者进一步研究了表皮筛分型炭吸附剂的实际应用效果。公斤级制备的吸附剂仍保持初始样品优异的C3H6/C3H8分离性能。作者使用Aspen adsorption模拟了双床真空变压吸附(VPSA)工艺,以评估SCS系列材料的实际分离潜力。SCS-800对C3H6的床层吸附量达到1.8 mmol/g,经过该工艺可获得纯度为95%的C3H6,回收率为83%。而采用真空变压吸附(VSA)工艺后,通过引入C3H6产物的回流步骤,能够得到纯度为99.99%的C3H6气体。高传质系数和高C3H6吸附能力使C3H6产量达到1.98 mol kg-1 h-1。计算该工艺相应的能耗约为1.58 GJ/t(C3H6)。这些结果均表明了SCS-800在C3H6/C3H8分离方面的应用潜力。

该工作提出的表皮层筛分C3H6/C3H8的概念为气体动力学分离开辟了新路径,为解决超微孔扩散问题提出了新思路,有望在脱碳、低碳烃分离富集等方面实现应用。研究工作得到国家重点研发计划、国家自然科学基金、教育部前沿科学中心、中国科学院青年创新促进会、辽宁省“兴辽计划”及大连理工大学等项目的支持。(来源:科学网)